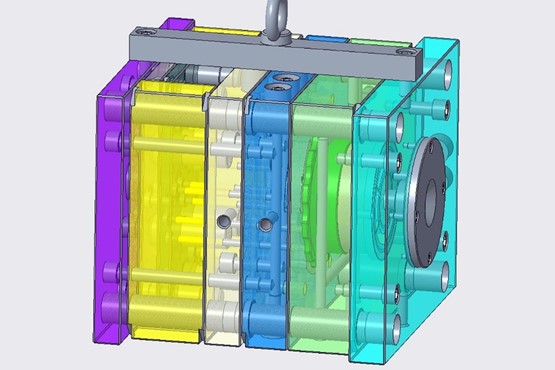

Пресс-формы для литья пластмасс

Именно с помощью конструкций пресс-формы из жидкой пластмассы стало возможно создать эксклюзивную форму и размеры. Охлаждение происходит в самой пресс форме для литья пластмасс и пластик становится твердым и упругим. Без пресс-формы невозможно создать пластиковые элементы или детали, которые отвечают всем требованиям и обладают достаточной прочностью.

Сейчас уже сложно представить крупное предприятие без таких конструкций. Они позволяют не только экономить финансы, но и сильно экономить время на изготовление товара. Если вы внимательно относитесь к качеству выпускаемого вами товара, то качественная пресс-форма, спроектированная с умом, позволит вам произвести неограниченное количество изделий.

Классификация

Все пресс-формы отличаются друг от друга определенным набором характеристик. Таким образом каждый может наладить свое производство наиболее выгодным образом.

Классификация пресс форм:

1. По технологическим характеристикам:

-

С холодной линией литниковой системы.

Самый популярный вид. Простой и не затратный по времени. Низкая себестоимость готового изделия.

-

С горячей линией литниковой системы.

Поддерживается вязкое состояние пластика за счет раскаленного состояния формы. Требуется больший расход электроэнергии, однако экономятся гранулы полимера. Быстрый процесс охлаждения формы.

2. По месту эксплуатации:

-

Стационарная.

Является частью литьевой машины. Позволяет извлекать готовую конструкцию из пластика без снятия самой формы.

-

Съёмная.

Для извлечения готового изделия необходимо разъединение с литьевой машиной.

3. По виду прессования:

-

Прямое формовочное прессование.

Полость пресс-формы соединена с камерой загрузки для сырья. Используется для изготовления простых геометрических форм.

-

Литьевое прессование в форме.

Форма имеет отдельную камеру для загрузки. Более разнообразные возможности для создания различных размеров и объемов. Удобно для производства больших партий полимерных деталей.

4. По количеству производимых изделий:

-

Одно гнездо.

Возможно изготовление только одного изделия за один раз.

-

Многогнездные.

Изготавливается несколько единиц одновременно. Значительно сокращает время производства.

5. По расположению плоскостей:

-

Вертикально.

Готовое изделие извлекается в вертикальном направлении.

-

Горизонтально.

Изделия вынимаются горизонтально.

6. По автоматизированности процесса:

- Автоматизированные.

Полностью автоматизированный процесс позволяет получать большие объёмы изделий.

- Ручные.

При создании небольших партий более рентабельно производство с привлечением сотрудников.

- Полуавтоматические.

Задействованы как люди, так и техника.

Короткий гайд, как выбрать производителя пресс-форм:

Добросовестные производители должны вам предоставить:

- Возможность полного контроля на любом этапе производства форм.

- Полную гарантию на расчетный срок службы (или заявленное количество смыканий)

- Неограниченное техническое обслуживание – бесплатно (при условии работы на изготовленных заказчиком формах)

- Цены от производителя.

Какие преимущества вы получите при использовании пресс-форм:

-

Вы обеспечите низкую себестоимость готового изделия

-

Сможете успешно вытеснить конкурентов с рынка

-

Займете целевую нишу

-

Получите самый экономичный и быстрый метод производства пластиковых изделий

-

Многолетнее использование одной пресс-формы (при правильной эксплуатации)

-

Высокая продуктивность

-

Высокий уровень повторяемости

-

Маленький процент брака

-

Пониженные затраты на рабочую силу

Минусы при литье пластмасс через пресс-форму

У литья под давлением конечно же есть недостатки:

1. Дороговизна оснастки.

Увеличенные инвестиционные затраты для изготовления инструментов для пресс-форм.

Прежде чем эскиз задуманной конструкции воплотится в жизнь необходимо:

-

Спроектировать

-

Изготовить прототип

-

Выполнение пробных интеграций

-

Осуществление пробных запусков

-

Утверждение итоговой конструкции

Все эти этапы конечно же получаются трудоемкие и дорогие.

2. Практически невозможно внести коррективы или изменения в конструкцию детали.

Чтобы изменить размер детали или её форму требуются изменения размеров плоскостей самой формы. Если необходимо увеличить размер детали, то удаляют часть полости. А вот, если необходимо уменьшить размер детали, тогда уже потребуется изготовление новой пресс –формы с меньшими полостями.

3. Ограничивание в конструкции детали.

В конструкции детали должны присутствовать:

-

Равномерность толщины стенок.

Необходимо для:

- равномерного охлаждения

- предотвращения усадки

- исключения других дефектов

-

Уменьшение внешних (или внутренних) поднутрений.

Необходимо для минимизации затрат на инструмент.

Дата публикации статьи: 29.05.2021

© Международный научно-инновационный центр (ООО)

© Международный научно-инновационный центр (ООО)